Hogyan kezeli a CNC hengerlőgép a hőtágulást és a mechanikai igénybevételt a nagy pontosságú hengerlési feladatok során?

Hőtágulási menedzsment

CNC hengerlőgépek Úgy tervezték, hogy kezeljék a nagy pontosságú hengerlési műveletek során természetesen fellépő hőtágulást. A görgők és a munkadarab közötti súrlódás a hidraulikus vagy elektromos hajtásrendszerek működésével kombinálva hőt termel, amely méretváltozások a görgőkben, a keretben és a szerkezeti elemekben . Ennek enyhítésére kiváló minőségű CNC-hengergépeket használnak hőstabil anyagok, például speciális ötvözetek és előfeszített öntvények amelyek magas hőmérsékleten minimális tágulást mutatnak. A fejlett gépek gyakran tartalmaznak hőmérséklet-érzékelők és valós idejű felügyeleti rendszerek a hő okozta méretváltozások kimutatására. A CNC vezérlőrendszer ezután automatikusan be tudja állítani a görgők helyzetét és működési paramétereit, biztosítva, hogy a hőtágulás ne veszélyeztesse pontosság, görbület vagy vastagság a hengerelt termékből.

Mechanikus feszültségszabályozás

Fémek, különösen vastagabb vagy nagy szilárdságú anyagok hengerlése során jelentős mechanikai erők fejtik ki a munkadarab deformációját. A CNC hengerek kezelik ezeket a feszültségeket precíziós működtetők, szinkronizált görgőmozgások és terheléselosztó mechanizmusok amelyek egyenletesen fejtik ki az erőt az anyagon. A CNC rendszer folyamatosan kiszámítja az optimális gördülési nyomást, és valós időben állítja be a görgők helyzetét és előtolási sebességét. Ez megakadályozza lokális túlfeszítés, vetemedés vagy hajlítás , ami egyébként maradék feszültségeket vagy méretbeli inkonzisztenciákat eredményezhet. A hatékony mechanikai feszültségszabályozás biztosítja a hengerelt anyagok előállítását egyenletes vastagság, kiváló felületi minőség és szerkezeti integritás , megfelel a szigorú ipari tűréshatároknak.

Zárt hurkú visszacsatolás és valós idejű beállítások

A modern CNC-hengergépek nagymértékben támaszkodnak zárt hurkú visszacsatoló rendszerek amelyek figyelik a görgő elmozdulását, az anyagvastagságot és az alkalmazott erőket. Ha a hőtágulás vagy mechanikai igénybevétel miatt eltérések lépnek fel, a vezérlőrendszer azonnal beállítja a görgő helyzetét, nyomását és sebességét a pontos anyaggeometria megtartása érdekében. Ez a valós idejű korrekciós képesség lehetővé teszi a gép számára, hogy következetesen teljesítsen nagy pontosságú profilok és egyenletes felületkezelés, még hosszan tartó vagy nagy terhelésű műveletek során is. A fejlett visszacsatolási mechanizmusok integrálása megbízható, megismételhető gyártást biztosít a hatékonyság feláldozása nélkül.

Szerkezeti tervezési szempontok

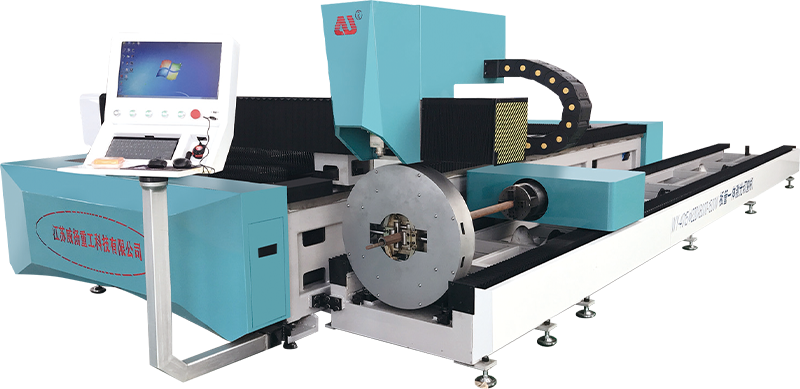

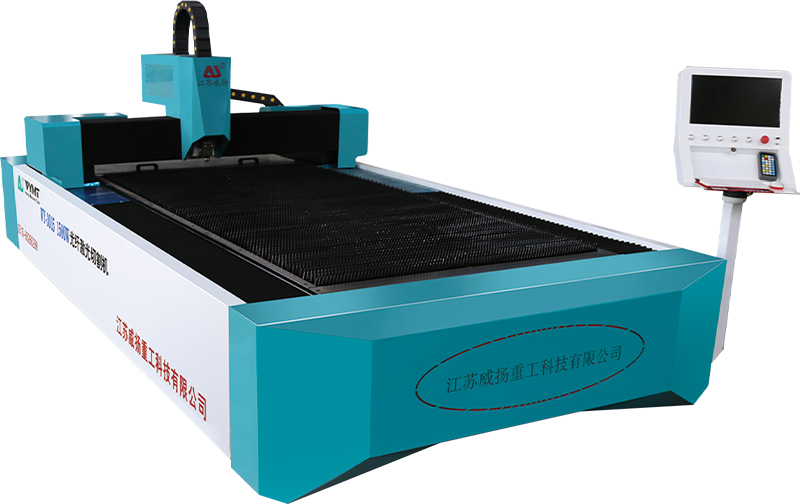

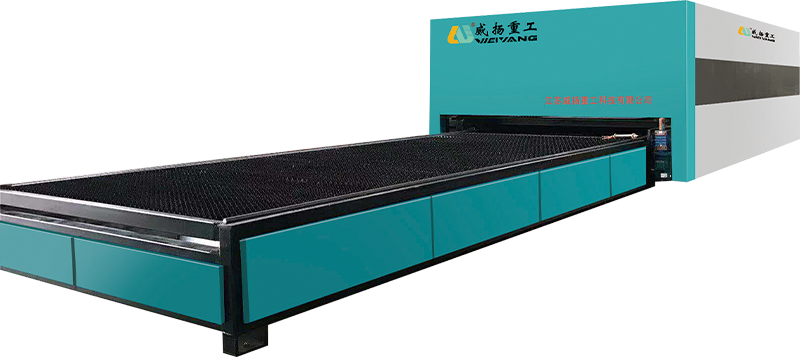

A CNC Rolling Machines mechanikai kialakítása döntő szerepet játszik mind a termikus, mind a mechanikai igénybevételek kezelésében. A gépeket általában úgy építik merev keretek, megerősített csapágyak és előfeszített görgők terhelés alatti deformáció csökkentésére. Egyes modellek alkalmazzák szegmentált görgők vagy önállóan állítható axiális görgők , amelyek lehetővé teszik a differenciális tágulást vagy feszültségeloszlást a munkadarab szélességében. Ez a szerkezeti alkalmazkodóképesség a CNC vezérléssel kombinálva lehetővé teszi a gyártást összetett formák, kúpos formák és szűk tűrések torzulások vagy hibák nélkül.

Működési következmények

A hőkezelés, a mechanikai feszültségszabályozás, a zárt hurkú visszacsatolás és a robusztus szerkezeti kialakítás együttes hatása lehetővé teszi a CNC hengerlőgépek számára kivételes pontosság, egyenletesség és felületi minőség hengerelt termékekben. Ezek a képességek különösen kritikusak a nagy igényű iparágakban, mint pl repülőgépipar, autóipar, energiaipar és nehézgépek , ahol még a kisebb méreteltérések is befolyásolhatják az összeszerelést, a teljesítményt vagy a biztonságot. A hő és a stressz hatékony kezelésével a CNC hengerlőgépek csökkentik az utófeldolgozási követelményeket, meghosszabbítják a berendezés élettartamát és javítják az általános működési hatékonyság és költséghatékonyság nagy pontosságú gyártási környezetben.