Hogyan mérjük és kalibráljuk a CNC bélyegzőgép pontosságát?

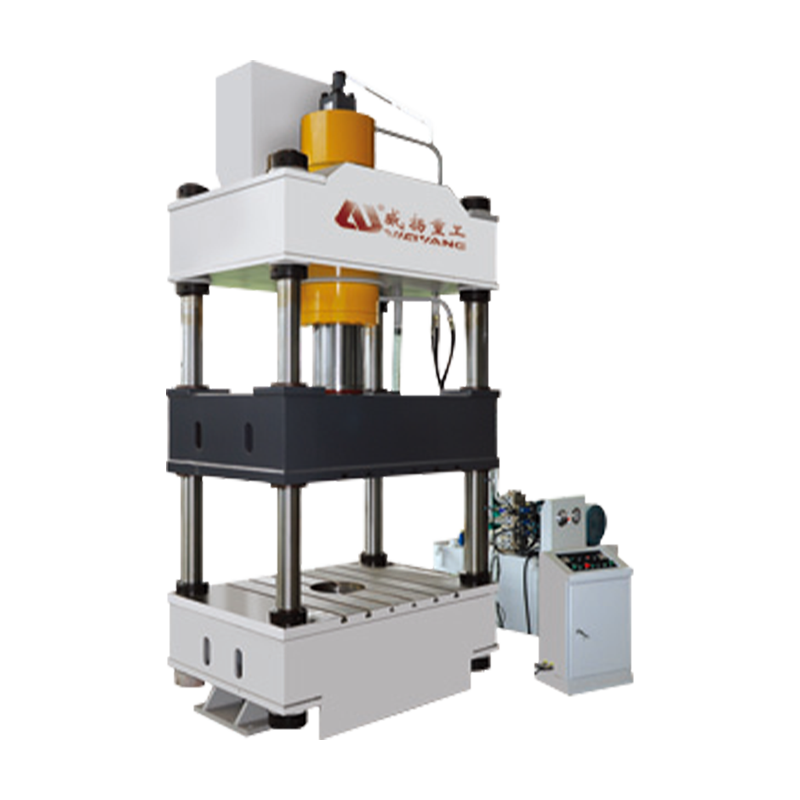

A pontosság mérése és kalibrálása CNC bélyegzőgép kulcsfontosságú lépés a hatékony és stabil működése érdekében. A nagy pontosság a CNC bélyegzőgép alapvető versenyképessége, amely közvetlenül befolyásolja a végtermék minőségét és konzisztenciáját. Ezért nagyon fontos a pontos mérés és kalibrálás. A pozíció pontosságát nagy pontosságú koordináta mérőgéppel (CMM) vagy lézeres interferométerrel tudjuk mérni. Ezek a nagy pontosságú eszközök képesek érzékelni a CNC bélyegzőgép tényleges helyzete és beállított pozíciója közötti eltérést az X, Y és Z tengelyeken. Így meghatározható a gép pontossága a háromdimenziós térben, hogy a beállított pályán pontosan tudjon futni.

Ugyanakkor a bélyegzőszerszám mérése is kulcsfontosságú lépés a pontosság biztosításához. Olyan eszközökkel, mint a vastagságmérők és mikrométerek, a bélyegző részek tényleges mérete pontosan mérhető és összehasonlítható a tervezett mérettel. Ily módon a bélyegzés pontossága értékelhető annak biztosítására, hogy minden bélyegzési rész megfeleljen az elvárt specifikációknak és minőségi szabványoknak.

A CNC bélyegzőgép megismételhetőségének értékelése érdekében ugyanaz a műveleti feladat többször is elvégezhető, és az egyes műveletek eredményei rögzíthetők. Ez a módszer segíthet megtalálni a konzisztencia-problémákat a gép ismételt működése során, ezáltal biztosítva a stabilitását és megbízhatóságát a tömeggyártás során. Egy nagy pontosságú bélyegzőgépnek képesnek kell lennie azonos méretű alkatrészek ismételt előállítására, azonos körülmények között, ami különösen fontos a nagyüzemi gyártásnál.

A precíziós mérés során szintén kulcsfontosságú a méréshez és kalibráláshoz használt eszközök pontosságának biztosítása. Az olyan eszközöket, mint a lézeres interferométerek és a precíziós mérőeszközök, rendszeresen kalibrálni kell, és meg kell felelniük a vonatkozó szabványoknak, hogy biztosítsák a mérési eredmények pontosságát. Ezeknek a szerszámoknak a rendszeres kalibrálásával megelőzhető a mérőeszköz hibái által okozott pontatlan gépkalibrálás, ami befolyásolja a gyártási pontosságot.

A kalibrálás szempontjából az első dolog a referenciapont beállítása. A referenciapont egy referenciapont a gépi koordinátarendszerben. A referenciapont és a tényleges mérési pont helyzetének összehasonlításával a gép koordinátarendszere beállítható az esetleges eltérések korrigálására. Ez a lépés az alapja a gép pozicionálási pontosságának biztosításának, és közvetlenül befolyásolja a későbbi feldolgozás pontosságát.

A sajtolószerszám beépítési helyzetének és beállítási állapotának ellenőrzése és beállítása szintén fontos része a kalibrálási folyamatnak. Egy erre a célra szolgáló szerszámkalibráló szerszám használatával biztosítható, hogy a matrica megfelelően legyen elhelyezve a bélyegzőgépben. Ez a lépés nemcsak a matrica pozíciópontosságát biztosítja, hanem megakadályozza, hogy a sajtolószerszám elmozduljon a sajtolási folyamat során, ezáltal befolyásolva a termék minőségét.

Ezenkívül használjon precíziós műszereket (például lézeres interferométereket vagy optikai beállító rendszereket) a CNC bélyegzőgép X, Y és Z tengelyeinek kalibrálásához, és állítsa be az egyes tengelyek mozgásrendszereit a hibák kijavításához. Így biztosítható a gép minden irányú mozgási pontossága, csökkenthetők a mechanikai hibák okozta eltérések.

A CNC vezérlőrendszer szoftverbeállításait és paramétereit is kalibrálni kell. A szoftverbeállítások módosításával a mechanikai rendszer hibái kijavíthatók, biztosítva, hogy a szoftverbeállítások összhangban legyenek a tényleges mechanikai mozgással. Ez nemcsak a gép pontosságát javítja, hanem leegyszerűsíti a működési folyamatot és javítja a termelés hatékonyságát.

A bélyegzőgép nyomáskalibrálása is fontos lépés a pontosság biztosítására. Ellenőrizze és kalibrálja a bélyegzőgép nyomásérzékelőjét és vezérlőrendszerét, hogy megbizonyosodjon arról, hogy a sajtolási nyomás megfelel a tervezési követelményeknek. A nyomásérzékelő szabványos nyomásforrással történő kalibrálása megelőzheti az instabil nyomás okozta feldolgozási hibákat.

A hőmérséklet-változások befolyásolhatják a gép pontosságát, így a hőmérséklet-kompenzációs funkciók vagy a hőmérséklet-szabályozás csökkentheti a hőmérséklet hatását a gép pontosságára. Így biztosítható, hogy a gép stabil pontosságot tartson fenn különböző hőmérsékleti viszonyok között.

Végül rendszeresen ellenőrizze és karbantartsa a mechanikus alkatrészeket, tisztítsa meg és kenje meg a mozgó alkatrészeket, például a vezetőket és a golyóscsavarokat, hogy jó állapotban maradjanak. A rendszeres karbantartás nemcsak meghosszabbítja a gép élettartamát, hanem megakadályozza az alkatrészek kopása által okozott pontossági hibákat is.